Eine Akustikdecke gegen den Nachhall

Sind Sie Musik-Liebhaber? Oder schauen Sie gern Filme, am liebsten auf dem heimischen Sofa? Falls Sie eine hochwertige Musikanlage installieren oder ein Heimkino im neuen Eigenheim einrichten möchten, sollten Sie einige wichtige Punkte beachten. Damit Sie Ihr Hobby auch tatsächlich in bestem Klangerlebnis genießen können, kann es sich bei einem Neubau oder auch einer Modernisierung bereits in der Planungsphase lohnen, einen Raumakustiker zu beauftragen.

Neben einer schönen und zeitlosen Architektur sollen die eigenen vier Wände auch Ruhe und Behaglichkeit ausstrahlen. Die Akustik spielt dabei eine entscheidende Rolle. Bei offen gestalteten Wohnräumen – vielleicht sogar mit integrierter Küche –, schallharten Wänden und Böden sowie großen Fensterflächen lohnt sich eine raumakustische Optimierung. Längst ist medizinisch bewiesen, dass eine schlechte Raumakustik nicht nur die Wohnqualität stört, sondern auf Dauer sogar krank macht.

Glatte Wände reflektieren Schall

Die akustische Wahrnehmung eines Raumes wird im Wesentlichen bestimmt von Schallpegel, Nachhallzeit und Schallreflexionen. Die Halligkeit eines Raumes ist wohl seine auffälligste akustische Eigenschaft. Sie lässt sich durch die Dauer des Nachhalls charakterisieren, also durch die Abklingzeit eines Schallereignisses nach Beenden der Schallabstrahlung.

Die richtige Nachhallzeit

Nachhallzeiten von 2 bis 3 Sekunden sind für eine Kirche gut, in einem Wohnraum jedoch völlig inakzeptabel. Klatschen Sie einmal in die Hände und stellen Sie sich vor, dieses Klatschen würde in Ihrer Wohnung 2 bis 3 Sekunden nachhallen.

Zum Vergleich: Ein kleines Heimkino erfordert Nachhallzeiten von etwa 0,4 Sekunden. Ist die Nachhallzeit zu groß, vermindert sich auch die Sprachverständlichkeit. Nebengeräusche, z.B. Betriebsgeräusche elektrischer Küchengeräte, treten deutlicher in den Vordergrund. Dazu kommt ein hoher Lärmpegel, wenn der Schall ungehindert zwischen harten, reflektierenden Flächen hin- und hergeworfen und dadurch verstärkt wird.

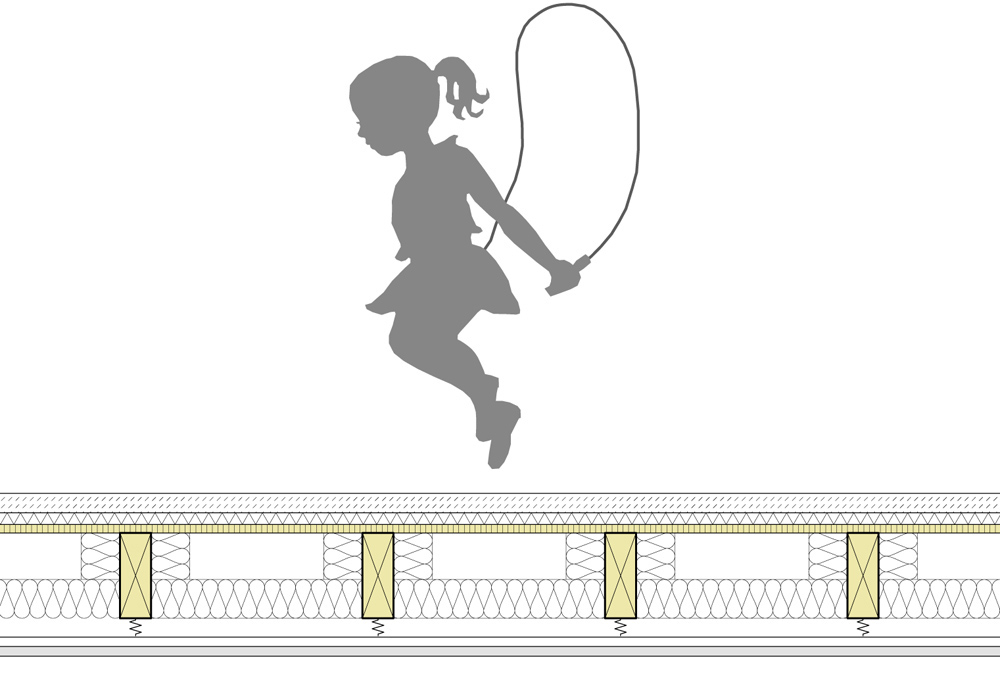

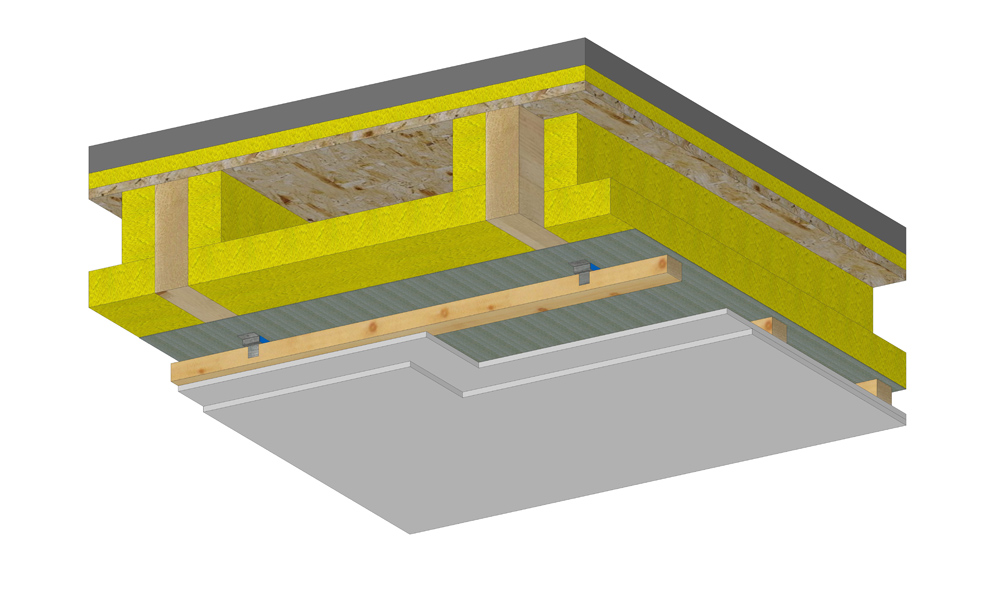

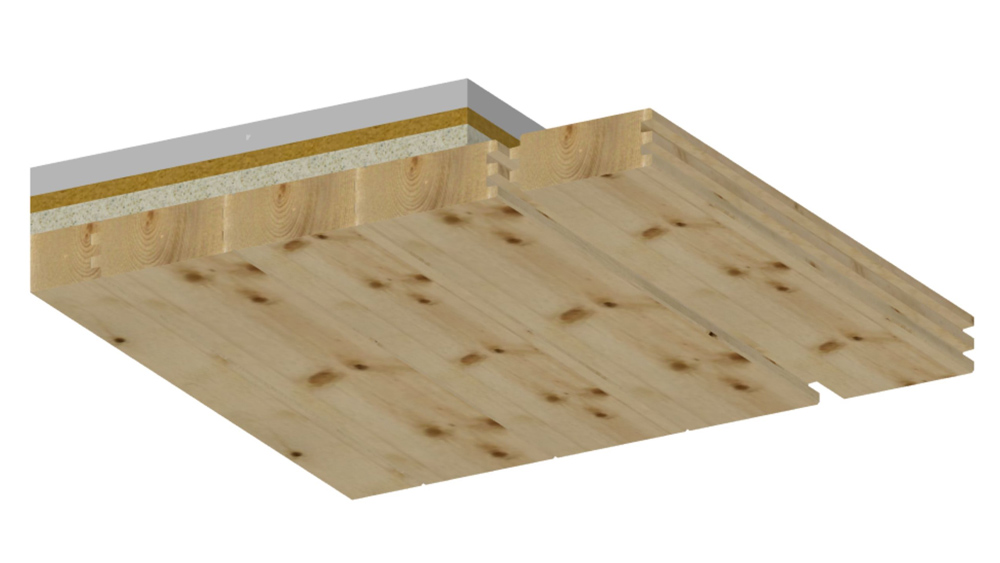

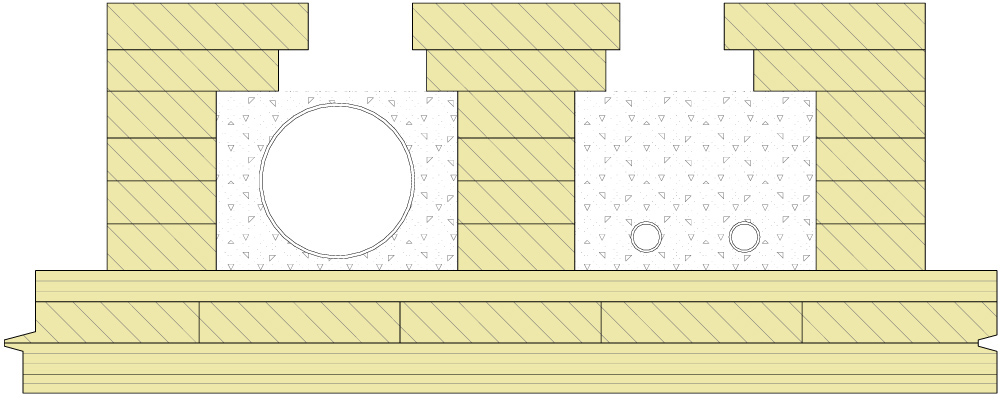

In Wohnräumen, die viele glatte Flächen aufweisen, sollte deshalb eine Akustikdecke eingezogen werden. Aus Massivholz ist sie sowohl wirksam als auch äußerst ästhetisch. Als nicht tragendes Bauteil wird sie unter die eigentliche Decke gehängt und absorbiert den Schall. So verbessern Sie Ihr allgemeines Raumgefühl und Wohlbefinden erheblich.

Tipps vom Profi – Raumakustik

Je größer der Raum und je schallhärter (reflektierend) die Oberflächenmaterialien, desto länger ist die Nachhallzeit.

– 1898 definiert von Wallace Clement Sabine, amerikanischer Physiker –